Tytuł dostępny bezpłatnie w ofercie wypożyczalni Depozytu Bibliotecznego.

- Dostawca treści: Fundacja Krajowy Depozyt Biblioteczny

- Kategoria: Powieści przygodowe i historyczne

- Język: polski

Tę książkę możesz wypożyczyć z naszej biblioteki partnerskiej!

Książka dostępna w katalogu bibliotecznym na zasadach dozwolonego użytku bibliotecznego. Tylko dla zweryfikowanych posiadaczy kart bibliotecznych

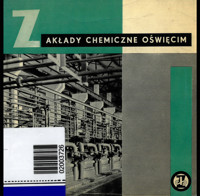

Zapoczątkowanie budowy Zakładów przypada na rok wojny 1942. Wojenna machina niemiecka miała tu uruchomić w krótkim czasie produkcję tak ważnych strategicznie materiałów jak syntetyczne paliwa, metanol, kauczuk i wiele innych związków chemicznych. Na decyzję zlokalizowania fabryki w Oświęcimiu wpłynęła przypuszczalnie większa odległość tej miejscowości od wypadowych baz lotnictwa koalicji antyhitlerowskiej.

Przy budowie Zakładów Niemcy mogli korzystać z ogromnego potencjału roboczego, jaki stanowili więźniowie obozu koncentracyjnego w Oświęcimiu. Poważną rolę odegrały również następujące czynniki: obfitość i dobra jakość wody z Wisły i Soły, wygodna i szeroka baza energetyczna i surowcowa w postaci bogatych, położonych w sąsiedztwie pokładów węgla kamiennego, korzystna sytuacja komunikacyjna, zarówno w zakresie komunikacji kolejowej, samochodowej jak i możliwości zorganizowania transportu wodnego, względna obfitość rąk do pracy oraz dogodny płaski teren.

Niemcy przystąpili do budowy Zakładów na podstawie planów już wcześniej przygotowanych. Uzbrojono teren pod budowę, wybudowano konieczne obiekty energetyczne, wodne i komunikacyjne jak: pobór wody pitnej w Zaborzu i ujęcie wody przemysłowej, elektrociepłownię, fabryczny dworzec rozrządczy, sieć dróg bitych i torów kolejowych, obiekty warsztatowe, magazyny itp.

[fragment]

Książka dostępna w zasobach:

Miejska Biblioteka Publiczna Galeria Książki w Oświęcimiu

Ebooka przeczytasz w aplikacjach Legimi na:

Liczba stron: 119

Rok wydania: 1966

Odsłuch ebooka (TTS) dostepny w abonamencie „ebooki+audiobooki bez limitu” w aplikacjach Legimi na:

Podobne

Materiał wyjściowy opracował ZESPÓŁ

Całość redagował red. TEOFIL BOBROWNICKI

Redaktor naukowy dr inż. STANISŁAW MOLIŃSKI

Opracowanie graficzne art. grafik JAN LESSAER

Zdjęcia fotografik JAN FRICZE

Redakcja techniczna red. EDWARD POPPEK

POCZĄTKI I OBECNY STAN KOMBINATU OŚWIĘCIMSKIEGO

Zapoczątkowanie budowy Zakładów przypada na rok wojny 1942. Wojenna machina niemiecka miała tu uruchomić w krótkim czasie produkcję tak ważnych strategicznie materiałów jak syntetyczne paliwa, metanol, kauczuk i wiele innych związków chemicznych. Na decyzję zlokalizowania fabryki w Oświęcimiu wpłynęła przypuszczalnie większa odległość tej miejscowości od wypadowych baz lotnictwa koalicji antyhitlerowskiej.

Przy budowie Zakładów Niemcy mogli korzystać z ogromnego potencjału roboczego, jaki stanowili więźniowie obozu koncentracyjnego w Oświęcimiu. Poważną rolę odegrały również następujące czynniki: obfitość i dobra jakość wody z Wisły i Soły, wygodna i szeroka baza energetyczna i surowcowa w postaci bogatych, położonych w sąsiedztwie pokładów węgla kamiennego, korzystna sytuacja komunikacyjna, zarówno w zakresie komunikacji kolejowej, samochodowej jak i możliwości zorganizowania transportu wodnego, względna obfitość rąk do pracy oraz dogodny płaski teren.

Niemcy przystąpili do budowy Zakładów na podstawie planów już wcześniej przygotowanych. Uzbrojono teren pod budowę, wybudowano konieczne obiekty energetyczne, wodne i komunikacyjne jak: pobór wody pitnej w Zaborzu i ujęcie wody przemysłowej, elektrociepłownię, fabryczny dworzec rozrządczy, sieć dróg bitych i torów kolejowych, obiekty warsztatowe, magazyny itp.

Klęska wojenna i opuszczenie w dniu 27. I. 1945 r. Oświęcimia przez okupanta nie tylko przerwały dalszą budowę Zakładów lecz sprawiły, że pozostał po nich jedynie spustoszony teren, gdyż obiekty przemysłowe zostały doszczętnie zdewastowane. Urządzenia fabryczne zdemontowano i wywieziono, wiele budynków zniszczono łub uszkodzono.

Po objęciu terenu w październiku 1945 r. przez polskie kierownictwo techniczne powstało zagadnienie, jak wykorzystać pozostały teren, jego uzbrojenie i posiadane remanenty. Odtworzenie dawnych technologii niemieckich nie wchodziło na razie w rachubę, ze względu na brak potrzebnej dokumentacji, środków, a przede wszystkim na całkowicie inne warunki perspektywiczne od tych, które stanowiły o decyzji podjęcia budowy fabryki.

Pierwszym dużym obiektem produkcyjnym, który zdecydowano się tu wybudować, miała być synteza węglowodorów metodą Fischera - Tropscha, traktowana początkowo jako fabryka paliw syntetycznych.

Na taką decyzję wpłynął fakt posiadania specjalistów dla obsadzenia produkcji gazu do syptezy, pewnych remanentów aparaturowych w oddziałach gazowych oraz w sposób decydujący — uzyskanie w ramach dostaw reparacyjnych części urządzeń z fabryki syntiny w Schwarzheide. Na „paliwowy“ kierunek odbudowy Zakładów wpłynęło również podporządkowanie organizacyjne Zakładów kierownictwu przemysłu naftowego w Krakowie. Odpowiednio do tego oficjalna nazwa Zakładów brzmiała: „Państwowe Zakłady Paliw Syntetycznych w Dworach k. Oświęcimia“.

Mimo to otrzymane w wyniku syntezy węglowodory były traktowane przede wszystkim jako źródło wielu surowców alifatycznych, a nie jako paliwo. Ostatecznie ta gałąź produkcji została zlikwidowana w roku 1960.

W miarę kształtowania się sylwetki przyszłej struktury gospodarczej kraju, zaczął się coraz wyraźniej zarysowywać inny, nie paliwowy charakter Zakładów.

Stopniowo ustalono i wprowadzono go przez dobór innych produkcji, które wymagały rekonstrukcji istniejącego uzbrojenia terenu i wyposażenia szeregu obiektów ogólno-zakładowych, a w pierwszym rzędzie: stacji wodnych, elektrociepłowni, dworca fabrycznego i warsztatu mechanicznego w potrzebne urządzenia ruchowe. Brak krajowych wytwórni aparatury nie pozwalał nawet myśleć o wyposażeniu przyszłych oddziałów produkcyjnych w konieczne instalacje, bez dokonania przytoczonych zadań wstępnych.

Utworzony w tym czasie Dział Konstrukcyjny, przygotowywał dokumentację budowanych obiektów. W Laboratorium Badawczym sprawdzano w pośpiechu w małej skali procesy technologiczne. Grupa inżynierów i techników zbierała materiały dokumentacyjne i podkłady projektowe w Schwarzheide.

Montaż i obudowę obiektów prowadzono systemem gospodarczym przez własne działy: Budowlany i Montażowy.

Zainteresowanie benzyną syntetyczną, jako czasowo wyłącznym obiektem planowanym i projektowanym w tutejszych Zakładach, przetrwało do III kwartału 1947 roku. W międzyczasie powstała jedynie myśl o odbudowie wytwórni półkoksu, jako obiektu na którym pozostała niewielka ilość urządzeń.

W 1947 roku wraz z pewnymi zmianami organizacyjnymi i personalnymi oraz podporządkowaniem Zakładów Centralnemu Zarządowi Przemysłu Chemicznego, kilku pracowników ówczesnego Laboratorium Badawczego zostało skierowanych do nowej problematyki: wytwarzania acetylenu i produkcji na jego podstawie szeregu półproduktów i produktów chemicznych. Miały nimi być: czterochloroetan, octan etylu z aldehydu octowego, butanol i in.

Niezależnie od produkcji opartych na acetylenie zainteresowano się produkcją chlorobenzenu i metanolu.

Dla potrzeb produkcyjnych i budowlano-montażowych pilnie potrzebny był tlen.

Ze względu na to, że dla trójchloroetylenu i chlorobenzenu istniały w innych Zakładach w kraju wzory, na podstawie których można było opracować projekt, podjęto w krótkim terminie budowę tych oddziałów w wyniku czego, w jesieni 1948 r., obydwa oddziały zostały oddane do rozruchu. Dla ścisłości stwierdzić trzeba, że fabryka trójchloroetylenu wybudowana w Oświęcimiu nie wiele przypomina pierwowzór z Zakładów w Jaworznie. Została ona pomyślana bardziej nowocześnie na wzór znanych zaledwie z literatury podobnych fabryk za granicą.

Celem zapewnienia odpowiednich warunków przyszłego projektowania obiektów aldehydu octowego, kwasu i bezwodnika octowego trzeba było przeprowadzić odpowiednie prace badawcze. Wykorzystano posiadane przez Zakłady Azotowe w Chorzowie sprawozdania z prac prowadzonych w tym Zakładzie przez tamtejszy zespół pracowników Laboratorium Badawczego. W I-szym kwartale 1949 r. uruchomiono pierwszą instalację półtechniczną aldehydu octowego na acetylenie z karbidu dowożonego z Chorzowa. W ślad za nią przyszły inne instalacje półtechniczne, m. in. instalacja chlorku i polichlorku winylu.

W międzyczasie zakupiono i zmontowano pierwszy agregat tlenowy oraz rozpoczęto budowę fabryki metanolu w oparciu o krajową metodę i krajowy projekt. W ten sposób powstawały kolejno fabryki syntiny w 1950 r. i półkoksu w 1951 r., a fabryka metanolu w 1952 r.

W dalszych latach .ze względu na pilne potrzeby w zakresie zaopatrzenia w niektóre produkty zdecydowano się na zakup projektów i licencji, a także części urządzeń z zagranicy. W ten sposób powstała w 1952 r. fabryka fenolu, dla której projekt i licencję zakupiono w francuskiej firmie „KREBS“. W 1953 r. została zakończona budowa fabryki kwasu i bezwodnika octowego wraz z oddziałami acetylenu i aldehydu octowego, której produkcja ciągle jeszcze była oparta na karbidzie dowożonym z zewnątrz.

Od 1952 r. rozpoczęto budowę dużej, drugiej fabryki kwasu octowego, na podstawie projektu i częściowych dostaw urządzeń z ZSRR. W tym samym trybie, we współpracy z ZSRR, odbudowywano fabrykę karbidu. W ten sposób obydwie fabryki rozpoczęły produkcję w 1954 r.

Na następne lata przypada budowa dużych obiektów takich jak: chlorownia budowana w oparciu o projekt z NRD, którą oddano do ruchu w 1955 r., fabryka PCW, której pierwszy ciąg budowy według własnego projektu zakończono w 1957 r. i wreszcie fabryka kauczuku syntetycznego butadienowo-styrenowego, którego budowa trwała szereg lat i została stała zakończona w latach 1958—1959. Fabrykę kauczuku syntetycznego wybudowano w oparciu o radziecki projekt i radzieckie dostawy ważniejszych urządzeń przemysłowych.

Niezależnie od wymienionych fabryk powstał szereg instalacji półtechnicznych i produkcyjnych na mniejszą skalę, do których należą: oddział acetonu z acetylenu, oddział alkilobenzenu, cyjanowodoru, żywic metakrylowych, polioctanu winylu, chlorowanego polichlorku winylu i in. Wszystkie te instalacje zostały wybudowane w wyniku własnych, krajowych opracowań badawczych. Uzyskane doświadczenia ruchowe stały się następnie podstawą projektowania wielkoprzemysłowych instalacji.

Wysiłek poniesiony przez gospodarkę narodową dla uruchomienia kombinatu przedstawia wykres 1, na którym linią czerwoną przedstawiono nakłady inwestycyjne w latach 1952—1959 w cenach danego roku, natomiast — dla uzyskania porównywalności — przerywaną linią żółtą, nakłady te w przeliczeniu na ceny roku 1959.

Dynamikę rozwoju Zakładów obrazują wykresy 2, 3 i 4, na których przedstawiono kolejno:

wartość i tonaż produkcji w latach 1949—1959,

wartość produkcji rocznej wg cen porównywalnych przypadającą na 1 robotnika grupy przemysłowej i na 1 pracownika w latach 1951—1959.

Należy podkreślić, że Zakłady w Oświęcimiu są obecnie w Polsce jedynym producentem szeregu artykułów chemicznych takich jak: trójchloroetylen, o- i para-dwuchlorobenzen, kerylobenzen, bezwodnik i aldehyd octowy, polichlorek winylu, kauczuk syntetyczny, półkoks, żywice polimetakrylowe i in.

KOLEJNOŚĆ URUCHAMIANYCH PRODUKCJI

Mieś.

Rok

1948

Zapoczątkowanie produkcji trójchloroetylenu i chloroben-

zenu w skali półtechnicznej. Produkcję trójchloroetylenu systematycznie zwiększano i usprawniano tak, że obecna (skala techniczna) jest rzędu kilku tysięcy ton rocznie.

XI

1949

Uruchomienie produkcji polichlorku winylu w skali pół- technicznej oraz pierwszego kotła na siłowni.

VI

1950

Uruchomienie pierwszego aparatu tlenowego (Linde Franki).

VII

Uruchomienie produkcji aldehydu octowego w skali półtechnicznej oraz produkcji syntiny (tzw. fabryka benzyny syntet.)

X

1951

Rozpoczęcie wytlewania węgla kamiennego.

XII

1952

Uruchomienie produkcji fenolu syntetycznego i syntezy metanolu.

III

1953

Uruchomienie produkcji żywic metakrylowych i technicznej instalacji aldehydu octowego.

VIII

Rozpoczęcie produkcji kwasu octowego wg technologii krajowej.

IX

Rozpoczęcie produkcji acetonu.

VI

1954

Zapoczątkowanie produkcji wapna palonego.

VII

Uruchomienie drugiego oddziału kwasu octowego wg licencji zagranicznej.

XI

Uruchomienie pierwszego pieca karbidowego

XII

1955

Zapoczątkowanie elektrolizy soli kuchennej

II

1956

Uzyskanie pierwszej produkcji bezwodnika octowego i uruchomienie drugiego pieca karbidowego.

Uruchomienie drugiego ciągu elektrolizy

Rozpoczęcie produkcji syntetycznego kwasu solnego.

Uruchomienie produkcji benzyny aptecznej i szelaku syntetycznego.

Rozpoczęcie produkcji dwutlenku węgla

Rozpoczęcie produkcji styrenu i produkcji kerylobenzenu. Uruchomienie produkcji polichlorku winylu w skali technicznej.

Rozpoczęcie produkcji polialkoholu i polioctanu winylu w skali półtechnicznej.

Rozpoczęcie produkcji polistyrenu w skali półtechnicznej.

1 Uruchomienie produkcji chloroparafin i sześciochloroetanu.

Zapoczątkowanie produkcji formamidu.

Zapoczątkowanie produkcji wykladki podłogowej (PCW). Uruchomienie produkcji kauczuku syntetycznego.

Uruchomienie produkcji chlorku metylu.

2 Uruchomienie III-go pieca karbidowego.

Rozpoczęcie produkcji alkoholu syntetycznego.

Zapoczątkowanie produkcji polistyrenu w skali technicznej.

Uruchomienie produkcji butanolu i oktanolu.

ORGANIZACJA ZAKŁADÓW CHEMICZNYCH

Dynamiczny rozwój przedsiębiorstwa zatrudniającego obecnie około 8000 pracowników i grupującego w ramach kombinatu szereg różnorodnych produkcji chemicznych, wymaga dostosowanej do jego potrzeb organizacji, którą przedstawia schematycznie wykres 5.

Najwyższą władzą w przesiębiorstwie jest Konferencja Samorządu Robotniczego (oznaczona na schemacie w trójkącie), której przewodniczy I Sekretarz Komitetu Zakładowego PZPR. W skład Konferencji Samorządu wchodzą: Rada Robotnicza, Rada Zakładowa, Komitet Zakładowy PZPR i Dyrektor Zakładów. Konferencja ustala kolegialnie wytyczne dla działalności przedsiębiorstwa na posiedzeniach organizowanych przeciętnie co kwartał, a w razie potrzeby częściej. Między Konferencjami, organem wykonawczym powziętych uchwał jest prezydium Rady Robotniczej. Bezpośrednią działalnością kombinatu w ramach wytyczonych przez Konferencję kieruje Dyrektor Zakładów, posiadając organ doradczy do spraw techniki i ekonomiki w postaci Kolegium Dyrekcyjnego, w którego skład wchodzą osoby pełniące funkcje zaznaczone na schemacie kolorem czerwonym. Poszczególnymi odcinkami działalności przedsiębiorstwa kieruje Dyrektor przez swych zastępców, a więc sprawami bezpośredniej produkcji przez I-go swojego zastępcę — Dyrektora Technicznego. Zagadnienia inwestycji i rozbudowy Zakładów obejmuje II-gi zastępca — Dyrektor Rozwoju Przedsiębiorstwa, którego organami są Zakład Naukowo-Badawczy, Biuro Projektowe oraz Dział Studiów i Planów Rozwojowych. Sprawy zaopatrzenia i zbytu należą z kolei do Dyrektora Handlowego, a gospodarcze, administracyjne oraz bytowe załogi do Dyrektora Administracyjno-Socjalnego. Produkcja bezpośrednia ujęta jest w jednostkach zwanych Zakładami, które posiadają dość daleko posunięta samodzielność i znajdują się na tzw. ograniczonym rozrachunku gospodarczym w stosunku do zarządu kombinatu, nie posiadając osobowości prawnej.

Zakład I produkuje związki oparte na syntezie z gazu generatorowego, przede wszystkim metanol. Poza tym produkuje półkoks i pochodne produkty wytlewania, takie jak oleje, fenole itp.

Zakład II obejmuje produkcję karbidu i acetylenu oraz jego dalszych pochodnych jak aldehyd i kwas octowy, bezwodnik kwasu octowego itp.

Zakład III zajmuje się produkcją związków opartych o chlor otrzymywany drogą elektrolityczną. Zalicza się do nich kerylobenzen, fenol syntetyczny, trójchloroetylen, ług sodowy, wodór itp.

Zakład IV jest wytwórnią polichlorku winylu w oparciu o acetylen i chlor dostarczane z Zakładów II i III.

Zakład V obejmuje obok styrenu i polistyrenu podstawową produkcję kombinatu oświęcimskiego — kauczuk syntetyczny. Surowce do tej produkcji, takie jak acetylen, chlor, wodór, dostarczają poprzednie Zakłady.

Zakład VI półtechnik.

Zakład VII jest zakładem energetycznym zaopatrującym cały kombinat w odpowiednią ilość pary wodnej i energii elektrycznej.

Zakład VIII, jako zakład mechaniczny, dostarcza w głównej mierze usługi warsztatowe dla całego pionu produkcyjnego.

III. PODSTAWY ROZWOJU PRZEDSIĘBIORSTWA

Przy obecnym szybkim postępie światowej nauki i techniki, podstawy rozwoju może sobie zapewnić tylko takie przedsiębiorstwo, które:

a) śledzi ten postęp i w nawiązaniu do niego prowadzi własne badania naukowe,b) posiada warunki techniczne dla realizacji wyników tych badań naukowych przez zaprojektowanie i wykonanie instalacji oraz zabezpieczenie potrzebnej energii i wody,c) dysponuje załogą związaną z zakładem pracy, w którym gromadzi ona swoje wieloletnie doświadczenia i podnosi kwalifikacje zawodowe.Kombinat oświęcimski dysponuje powyższymi elementami rozwoju przedsiębiorstwa, posiadając własne Zakłady: Naukowo-Badawczy i Projektowy, rozwijające się zaplecze warsztatowo-mechaniczne i energetyczne oraz zaplecze socjalno-zbytowe dla licznej załogi specjalistów i fachowców.

ZAKŁAD NAUKOWO-BADAWCZY

Równocześnie z budową pierwszych fabryk na terenie kombinatu zostało uruchomione laboratorium badawcze. Zadaniem jego było opracowywanie nowych i usprawnienie istniejących procesów technologicznych. W pierwszych latach istnienia główny nacisk położono na prace nad katalizatorami do syntezy węglowodorów, a następnie na prace związane z otrzymywaniem tworzyw syntetycznych.

W roku 1952 laboratorium zostało przekształcone w Oddział Instytutu Syntezy Chemicznej, podporządkowany dyrekcji w Gliwicach. W r. 1956 nastąpiła restytucja laboratorium badawczego w ramach Zakładów i wreszcie w r. 1958 w wyniku połączenia Oddziału Instytutu z laboratorium badawczym stworzono Zakład Naukowo-Badawczy, podporządkowany wyłącznie interesom kombinatu i stanowiący ważny instrument naukowy dla realizacji rozwojowych zamierzeń przedsiębiorstwa.

Potencjał placówki badawczej, to przede wszystkim ludzie. Z załogi liczącej 160 osób, 67 posiada wyższe wykształcenie chemiczne i wieloletnie doświadczenie zdobyte na terenie Oświęcimia.

Powierzchnia laboratoriów wynosi ok. 2500 m2, a pomieszczenia dla urządzeń półtechnicznych posiadają kubaturę ok. 2000 m3.

Zakład dzieli się na 8 laboratoriów badawczych:

kauczuków syntetycznych,katalizy,tworzyw syntetycznych,paliw,ogólnej technologii organicznej,ścieków przemysłowych,analityczne,fizyko-chemiczne.Zakład dysponuje precyzyjnymi przyrządami i aparatami pozwalającymi na naukowe podejście do opracowywanych zagadnień. Do tego wyposażenia należy zaliczyć: aparaturę rentgenograficzną, polarografy, chromatografy z automatyczną rejestracją, spektrofotometry, aparaty do badania katalizatorów, kauczuków, tworzyw syntetycznych i in.

Biblioteka Zakładu Naukowo-Badawczego liczy ok. 13 000 tomów specjalistycznej literatury technicznej i bieżąco prenumeruje ok. 100 fachowych czasopism krajowych i zagranicznych.

Załoga placówki badawczej posiada poważny dorobek w postaci szeregu prac nad kontaktem syntinowym, wprowadzeniem metody otrzymywania żywic akrylowych i szkła organicznego, octanu i polioctanu winylu, alkoholu poliwinylowego, sześciochloroetanu, sześciochlorobenzenu, chlorowanego polichlorku winylu, mersolanów i in. Wspólnie z Instytutem Chemii

Ogólnej opracowano i wprowadzono w życie metodę otrzymywania acetonu z etanolu. Z innych prac należy wymienić studia nad termograficzną i rentgenostrukturalną metodą badania nośników i kontaktów dla syntez organicznych. Laboratorium Paliw prowadzi długofalowe prace nad celowym i ekonomicznym wykorzystaniem produktów wytlewania węgla i przystosowaniem ich do celów handlowych. Laboratorium Tworzyw Syntetycznych ma w swym dorobku opracowanie szeregu kopolimerów stanowiących apreturę i materiały pomocnicze dla przemysłu tekstylnego. Laboratorium Ogólnej Technologii Organicznej opracowało metodę otrzymywania pięciochlorofenolu, nadbenzoesanu butylu, soli cynkowej 5-chlorofenolu i in.

W związku z uruchomieniem czołowej produkcji Zakładów oświęcimskich, którą stanowi kauczuk syntetyczny, należało z konieczności wysunąć na pierwszy plan badania związane z tą dziedziną technologii. Prowadzi się zatem szeroko zakrojone prace nad katalizatorami do produkcji monomerów, nad procesami polimeryzacji emulsyjnej oraz otrzymywaniem lateksów i kauczuków o specjalnych własnościach. Szereg prac z tej dziedziny zostało już w skali laboratoryjnej uwieńczonych powodzeniem. Należy zaliczyć do nich opracowanie kontaktu do produkcji butadienu z etanolu, uzyskanie aktywnych inicjatorów polimeryzacji oraz specjalnych kauczuków wysokostyrenowych. Dużo uwagi poświęcono uzyskaniu dla polimeryzacji kauczukowej emulgatorów kalafoniowych, które pozwoliły by na wyeliminowanie nekalu. Jak wiadomo oczyszczanie ścieków przemysłowych zanieczyszczonych nekalem stanowi problem w skali światowej. Dotychczasowe wyniki Zakładu Naukowo-Badawczego pozwalają żywić nadzieję, że w tej dziedzinie kombinat oświęcimski pokona trudności, gdy nekal zostanie wyeliminowany jako składnik polimeryzacji kauczukowej.